在現代工業與高端制造領域,異形鈑金定制正逐漸成為滿足個性化需求、突破傳統設計局限的關鍵解決方案。從概念設計到成品交付,這一過程融合了精密工藝、先進設備以及專業的技術把控,每一步都蘊含著對精準與品質的執著追求。

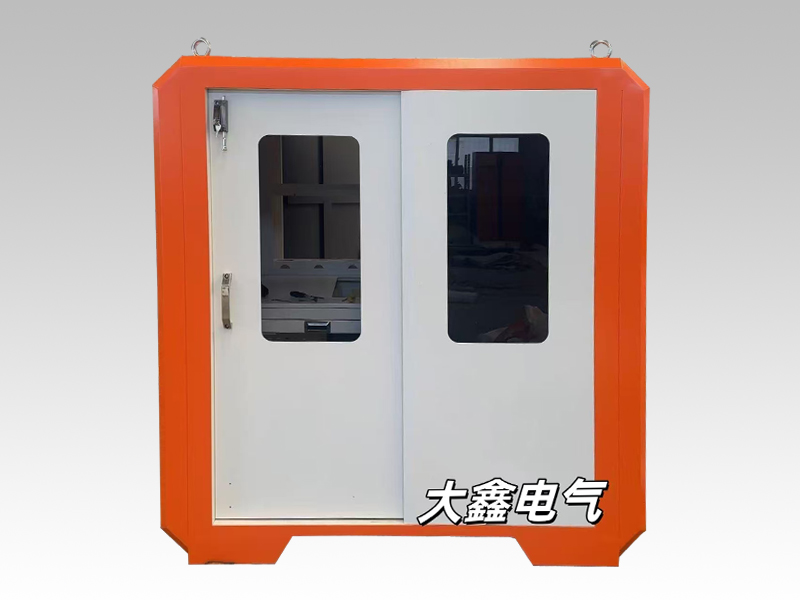

異形鈑金定制的獨特魅力首先體現在其無與倫比的設計自由度上。相較于常規的標準鈑金件,異形鈑金能夠掙脫矩形、圓形等傳統幾何形狀的束縛,依據客戶的奇思妙想或復雜工況需求,打造出極具個性的輪廓。無論是流暢優美的曲線造型,用于高端奢侈品展示柜,以其獨特的外觀吸引消費者目光;還是帶有復雜鏤空圖案的金屬濾網,滿足特殊行業的通風與防護雙重要求,異形鈑金都能通過定制化生產精準呈現。

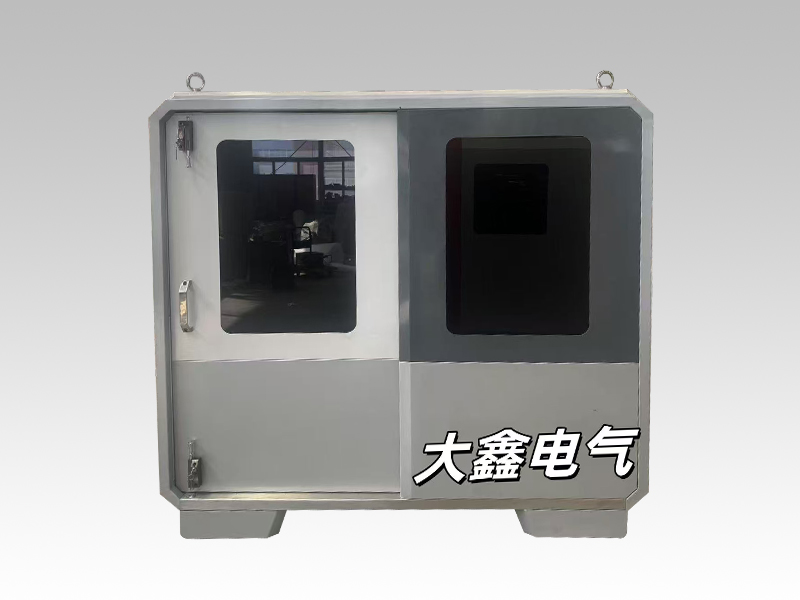

然而,將創意設計轉化為實實在在的異形鈑金制品,背后離不開一系列精密且復雜的工藝流程。起初,精準的圖紙繪制是基礎,這需要專業的設計團隊運用先進的 CAD 軟件,精確到每一個弧度、角度以及尺寸細節,確保設計意圖能夠完整無誤地傳達至生產環節。隨后,材料的選擇至關重要,根據產品的用途、環境適應性以及成本考量,選用合適材質、厚度的鈑金材料,如不銹鋼的耐腐蝕性適配戶外惡劣環境,鋁合金的輕質高強度滿足航空航天領域對重量的嚴苛要求。

進入加工階段,先進的數控沖壓、激光切割設備大顯身手。數控沖壓能夠以極高的精度按照預設程序在鈑金上沖出各種形狀的孔洞、凹槽,為后續的折彎、成型工序創造條件;而激光切割則憑借其超精細的切割能力,沿著復雜的異形輪廓精準切割,將板材多余的部分去除,切口光滑整潔。對于一些需要彎曲成型的部位,特制的模具與折彎機配合,通過精確控制折彎角度與力度,讓平板狀的鈑金逐步貼合設計曲線,形成立體的異形結構。

在整個異形鈑金定制過程中,質量控制貫穿始終。從原材料的檢驗入場,到每一道工序后的嚴格檢測,包括尺寸精度測量、表面質量檢查、焊接強度測試等,任何微小的瑕疵都逃不過專業質檢人員與精密檢測儀器的眼睛。一旦發現偏差,立即追溯至源頭工序進行調整優化,確保每一個交付的異形鈑金制品都符合甚至超越客戶的預期標準。

隨著科技的不斷進步與市場需求的持續升級,異形鈑金定制正邁向更高的發展階段。智能化生產技術的引入,如工業物聯網對設備的遠程監控與數據分析,讓生產效率進一步提升,同時降低人為誤差;新材料的研發應用,也為異形鈑金帶來了更多的性能優勢與設計可能。

此文章由www.chuashui.cn編輯